Soldagem em aço e alumínio no Rio de Janeiro - RJ

O que é soldagem

A soldagem é um processo para unir materiais metálicos através de fusão.

A soldagem é usada para unir materiais, similares ou não, de forma permanente, sendo que sua aplicação varia de acordo com os diversos métodos existentes e características de juntas apresentadas, como, basicamente: a forma,a espessura e geometria das peças, o tipo de material usado, e o tipo de desempenho esperado.

A solda busca proporcionar forte aderência mecânica dos materiais, ou a mínima resistência elétrica quando se tratam de materiais eletrônicos.Tambem é um processo que envolve muitos procedimentos da metalurgia como, por exemplo, a fusão e a solidificação, que podem trazer problemas práticas no desenvolvimento do processo.

Isso, na verdade, é uma das maiores dificuldades encontradas para se trabalhar com soldagem, pois os metais reagem muito rápido à atmosfera quando recebem calor. Mesmo assim, esse é o processo mais utilizado na indústria para unir partes metálicas.

A soldagem nada mais é que a junção de duas partes metálicas feita a partir de uma fonte de calor, podendo ou não utilizar pressão. E como questões principais do processo de soldagem, tem-se: cuidado para evitar o contato do material aquecido com o ar atmosférico; a remoção de resíduos que estão nas superfícies dos materiais; e, o controle das transformações de fase nas juntas soldadas.

Tipos de Soldagem

Primeiro, é importante saber quais os diversos tipos de soldagem, como eles podem ser classificados de acordo com a fonte de energia utilizada ou de acordo pela natureza da união.

Para compreender melhor todo o processo executado durante o processo de soldagem, é importante saber como funciona o conceito de intensidade de fonte de energia. Por exemplo, quando o processo exige alta intensidade de energia, há redução no tempo, o que evita ou minimiza efeitos desagradáveis, como a distorção, por exemplo. Isso acontece porque a intensidade da energia transferida acontece de forma muito rápida, dentro de uma área muito limitada, permitindo a fusão quase que instantaneamente.

A soldagem feita em tstado sólido envolve energia mecânica para poder aproximar a estrutura dos materiais, gerando uma atração atômica, podenso ser através de ação, fricção, impacto ou pressão.

Outro tipo de soldagem existente é aquele pelo processo de fusão, onde há o aumento localizado da temperatura do material, o aquecimento deve ultrapassar a temperatura de fusão do metal do metal e, posteriormente, as partes sofrem solidificação.

Dentre os processos de soldagem, podemos destacar os três processos mais conhecidos e utilizados na indústria em geral. Eles se dividem em:

Solda TIG

Seu nome origina do inglês Tungsten Inert Gas (Gás Inerte de Tungstênio). Sendo Tungstênio elemento químico encontrado na natureza ao ser combinado com outros elementos químicos.

Em solda TIG, o arco elétrico é acionado por um gerador de faísca entre o eletrodo e a peça. O eletrodo representa apenas o terminal de um dos polos e não é adicionado à poça de fusão. Consequentemente, são utilizados eletrodos de material de alto ponto de fusão e de alta emissão termiônica. Para solda de aço, cobre, níquel, titânio, etc., é utilizada corrente contínua com polaridade direta aquecendo menos o eletrodo se comparado com a polaridade inversa. Alumínio e suas ligas são normalmente soldados com corrente alternada, mas também pode ser soldado com corrente contínua, polaridade direta, com o uso de Hélio como gás de proteção.

Como vantagem é possível dizer que as soldas TIG possuem soldas de excelente qualidade, com acabamento de cordão de solda, há também menor aquecimento da peça soldada, além disso, há menor risco à corrosão granular e pode ser automatizado. Em contrapartida, é um processo de difícil uso com corrente de ar, sendo inadequado para a soldagem de chapas de mais de 6 mm, também possui baixa produtividade devido à alta taxa de deposição.

Aplicações recomendadas (TIG):

- Solda em cárter de alumínio

- Recuperação em cabeçotes

- Soldas em corrimãos de aço inox

- Soldas em rodas de liga leve

- Recuperação de matrizes de corte ou injeção

- Soldas em diversos materiais cirúrgicos

- Treliça de alumínio

- Soldas em tanques de aço inox e de alta pressão

- Soldas em equipamentos industriais

- Soldas em equipamentos para indústria alimentícia, farmacêutica e química

- Solda em tubulações de alta pressão

- Solda em tubos de ar condicionado de alumínio

Solda MIG

O nome também se origina no inglês Metal Inert Gas (Gás Inerte de Metal).

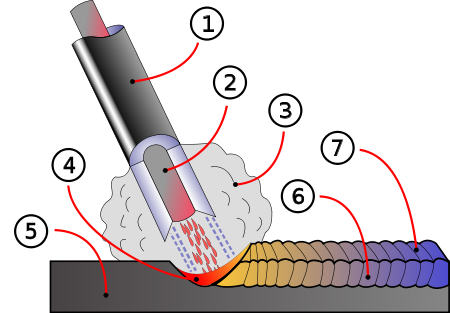

No processo de soldagem MIG (Metal Inert Gas) o arco elétrico é aberto entre um arame alimentado continuamente e o metal de base. A região fundida é protegida por um gás inerte ou mistura de gases.

A soldagem MIG é um processo em que o arco elétrico, obtido por meio de uma corrente contínua, é estabelecido entre a peça e um arame de alumínio ou liga de alumínio, que combina as funções de eletrodo e metal de adição, numa atmosfera de gás inerte. Além disso, ao se usar versões automática e semiautomática, é possível soldar o alumínio desde espessuras finas, cerca de 1 mm, até espessuras sem limite. Tal como no processo TIG, o gás inerte protege a região do arco contra a contaminação atmosférica durante a soldagem.

(1) cabo da tocha

(2) Dielétrico fenólico moldado (branco) e inserção de porca metálica roscada (amarelo)

(3) Difusor de gás de proteção

(4) Sugestão de contacto

(5) face de saída do bocal

Neste processo há uma boa facilidade de operação, alta produtividade, também pode ser automatizado, oferece baixo custo, não forma escória, cordão de solda com bom acabamento e garante boas soladas. Porém, este processo exige uma regulação bastante complexa e também não deve ser feito na presença de corrente de ar, há também produção de respingos e necessita de manutenção mais trabalhosa. Sem falar que há uma alta probabilidade de se criar porosidade no cordão de solda.

Soldagem com eletrodo revestido

Este é um processo a arco elétrico produzido entre um eletrodo revestido e a peça a ser soldada. Assim, o eletrodo é consumido à medida que vai se formando o cordão de solda, cuja proteção contra contaminações do ar atmosférico é feita por atmosfera gasosa e escória, proveniente da fusão do seu revestimento.

Esse revestimento tem como função estabilizar o arco elétrico, gerar gases de proteção da poça de fusão e do cartão de solda, produzir escória para evitar contaminação, adicionar elementos de liga, facilitar a soldagem fora de posição e facilitar a fabricação de eletrodos revestidos.

Isso garante baixo custo ao processo e soldagem em locais de difícil acesso, no entanto, há também limitações, como a baixa produtividade devido à taxa de deposição, há a necessidade de remoção da escória, e não é um processo automatizável e a posição de soldagem é muito restrita.

Diagrama Soldagem a arco elétrico com eletrodo revestido

1.Revestimento de Fluxo

2.Vareta (Alma)

3.Gás de proteção

4.Poça de fusão

5.Metal base

6.Metal de solda

7.Escória solidificada

Vantagens e desvantagens da Soldagem

- Juntas de integridade e eficiência elevadas

2. Grande variedade de processos

3. Aplicável a diversos materiais

4. Operação manual ou automática

5. Pode ser altamente portátil

6. Juntas totalmente estanques (ao contrário da rebitagem)

7. Custo, em geral, razoável

8. Junta não apresenta problemas de perda de aperto

9. Montagens de um único lado de acesso (ao contrário do aparafusamento)

10. Suporta esforços no próprio plano (ao contrário da rebitagem)

Desvantagens da Soldagem

- Prazo de validade limitado

2. Apresentam formulações numerosas e variadas

3. Exigem controle, montagem e testes complexos

4. Somente testes destrutivos

5. Exigem mão-de-obra altamente capacitada

6. Ás vezes são necessários processos de cura (forno)

7. Exigem limpeza minuciosa

8. Exigem preparação das superfícies a serem unidas

Consulte a equipe de vendas e receba um orçamento sem compromisso. Será um prazer receber sua consulta.

Soldagem em aço e alumínio no Rio de Janeiro – RJ é na Rio Supercorte!

Garantimos trabalhos com: + qualidade + precisão + rapidez + atendimento + garantia + preço

Consulte também nossos outros serviços!